Korozja jest procesem, który powoduje niszczenie materiałów i pochodzi od słowa corrosio, co z języka łacińskiego oznacza „zżeranie”. W przypadku powierzchni metalowych można wyróżnić korozję chemiczną oraz elektrochemiczną. Ten drugi rodzaj przynosi najwięcej szkód w gospodarce i każdego roku przyczynia się do niszczenia jednej trzeciej światowej produkcji stali. Powodów występowania takiej korozji nie można zlikwidować. Poza tym temu procesowi ulega także żelbeton czy drewno.

Jakie są rodzaje korozji?

Korozja to nic innego, jak proces oddziaływania fizykochemicznego między metalem a środowiskiem. Efektem tego zjawiska są liczne zmiany we właściwościach metalu, które powodują pogorszenie jego funkcji, środowiska lub układu technicznego. Najczęściej zjawisko korozyjne jest klasyfikowane według mechanizmów, rodzajów zniszczeń korozyjnych, otoczenia i występowania w konkretnej gałęzi przemysłu. Na tej podstawie można wyróżnić korozję:

- bimetaliczną (galwaniczną), którą wywołuje działanie ogniwa korozyjnego, kiedy elementy instalacji to dwa różne metale. W przypadku, gdy te odmienne materiały znajdują się w środowisku elektrolitowym, to prąd elektryczny może swobodnie przepływać z metalu mniej szlachetnego do tego bardziej szlachetnego. Tworzywo anodowane z kolei zacznie korodować szybciej, niż gdyby metale się ze sobą nie stykały. Stal nierdzewna w parze elektrochemicznej zwykle jest materiałem katodowym, dlatego w takim połączeniu ten drugi metal jest podatny na korozję,

- erozyjną – jednocześnie zachodzi korozja i erozja (powierzchniowa, mechaniczna, której skutkiem jest ścieranie materiału). Ten rodzaj korozji występuje bardzo często w instalacjach wykonanych ze stali nierdzewnej w obszarze zmian w przekroju i kierunku przepływu medium,

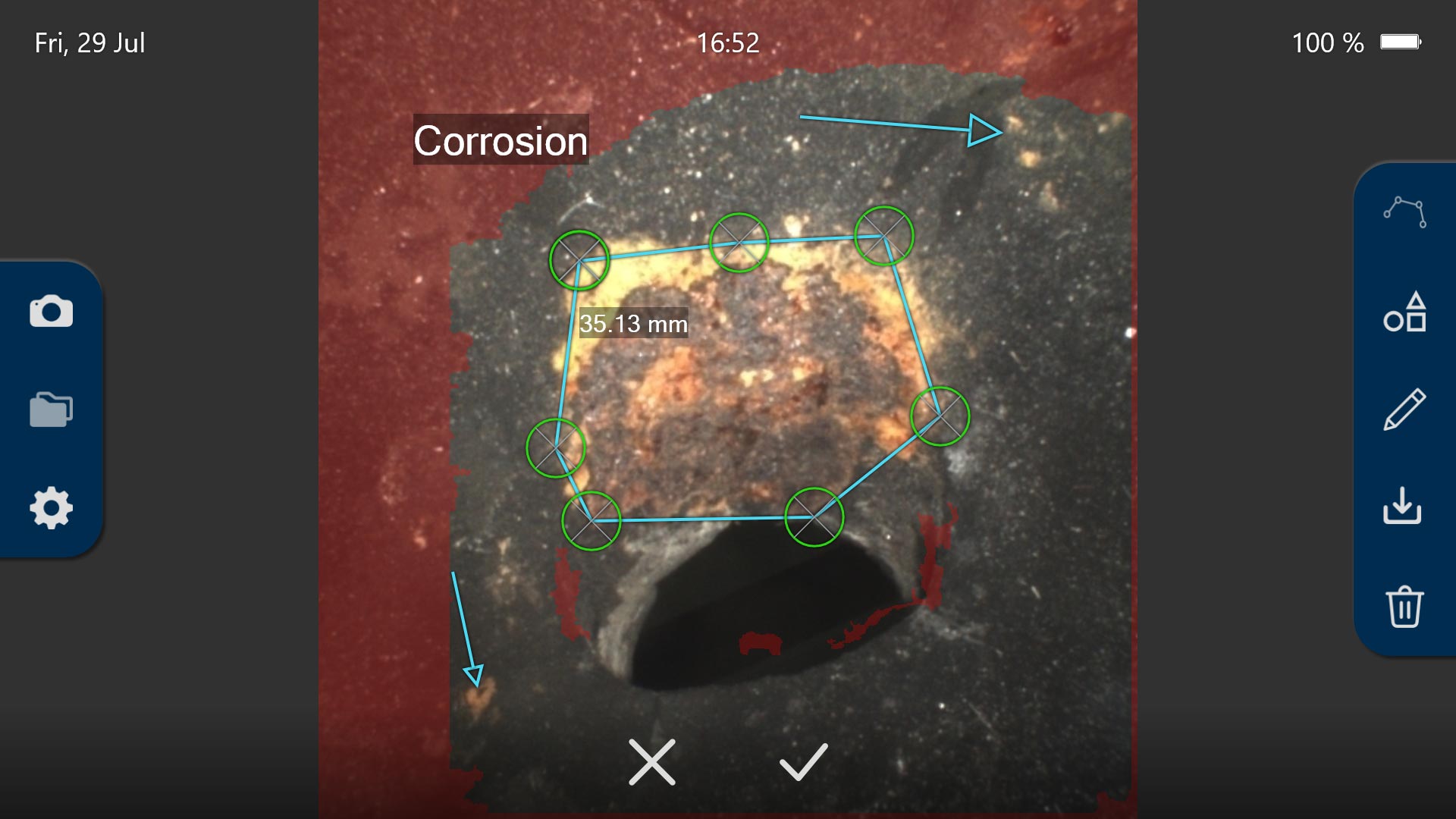

- lokalną – występującą miejscowo na powierzchni metalu, który poddany jest oddziaływaniu środowiska korozyjnego,

- międzykrystaliczną – zachodzącą, kiedy roztwór „zaatakuje” na granicy ziaren bez ingerowania w ich strukturę wewnętrzną. Powoduje spadek wytrzymałości i ciągliwości metalu. Korozja ta zachodzi w stali chromowo-niklowej. Postępuje szybko i atakuje głębiej położone warstwy,

- naprężeniową – będącą skutkiem połączonego działania naprężenia mechanicznego i środowiska korozyjnego,

- równomierną – przebiegającą w sposób ujednolicony na całej powierzchni metalu, który znajduje się w środowisku korozji. Ten rodzaj procesu wpływa na zmniejszenie właściwości mechanicznych materiału poprzez równomierne zmniejszanie się przekroju poprzecznego oraz ubytek masy,

- szczelinową – miejscowa korozja występująca we wnękach i szczelinach metalu. Przenosi się dalej jako forma nitek pod niemetalowymi powłokami ochronnymi,

- wżerową – mającą miejsce tylko na pewnych obszarach powierzchni w formie plam lub wżerów.

W Endo-Tech proponujemy sprawdzone urządzenia do badań NDT, które pozwalają wykryć korozję na jej wczesnym etapie. To wysokiej jakości sprzęt zapewniający bezpieczeństwo i precyzję przeprowadzanych pomiarów. W swoim asortymencie mamy wyłącznie certyfikowane urządzenia, które przeszły niezbędne testy.